全国咨询热线:4008-082-096

手机:13724601499 13516586621

电话:0757-85519001

传真:0757-85538091

地址:佛山市南海区狮山松岗塘联橙岗工业区一排九号

- 铝型材加工中型材壁厚[ 01-22 09:56 ]

- 某一特定铝型材壁厚最小值取决于铝型材的外接圆直径的大小,合金成分和形状因素等。 壁厚与合金的铝挤压加工难易程度有关系,如6063合金壁厚取为1mm时,则6061合金就应取为1.5Mm左右,而7075合金则应取为2.0-2.5mm; 薄厚选择除与合金有关外 ,还与外接圆直径、断面形状等有关,型材的外接圆尺寸或宽度尺寸越大,设计的厚度也越大,一般情况下铝型材的宽厚比(B/t)以小于30为宜,当宽厚比大于50时就比较难于挤压力; 当B/t>100时,属于特别难

- 铝合金断面形状的复杂性[ 01-21 10:04 ]

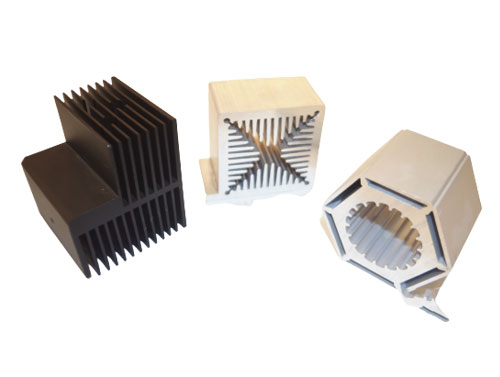

- 根据铝型材的断面形状可分为三大类:实行铝型材、半空心铝型材及空心铝型材; 1.空心铝型材,既是一般的角形、槽型等形成; 2.半空心型材,根据断面形状又可分为三级: (1)半空心铝型材Ⅰ级,空间部分和将空间部分围起来的型材壁厚,从开口处中心线看是左右对称的; (2)半空心铝型材Ⅱ级,从开口部分中心线看左右是不对称的; (3)半空心铝型材Ⅲ级,从开口部分看是左右对称的与不对称的两个半空心型材; 3.空心型材根据断面形状也可分为三级: (1)空心铝型材Ⅰ级,空心部分是圆的,直径较小,断面形状是对称的,或内径

- 铝合金型材断面大小设计[ 01-19 09:33 ]

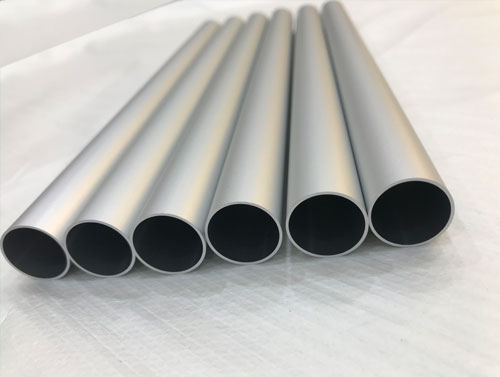

- 铝型材断面大小用外接圆来衡量,外接圆越大,所需要的铝挤压力就越大。一般来说,每台铝型材挤压机上能挤压出的最大外接圆的型材不是固定不变的,它与挤压筒直径有关,如20Mn挤压机上的挤压筒直径一般为Q170-Q200,最大的可谓Q220; 铝挤压型材的最大外接圆一般比挤压筒直径小25-50mm,挤压空心型材时则应更小一些,单用宽展挤压时,型材的最大外接圆可比挤压筒大15%-36%。

- 铝合金挤压型材的分类[ 01-18 09:35 ]

- 一:按照用途或使用特性,铝合金型材可分为通用铝型材和专用铝型材;专用型材按用途可分为: 1.航天航空用型材:如整体带筋壁板、工字大梁、机翼大梁,空心大梁型材等,主要用作飞机、宇航飞船等航天航空器的受力结构以及直升飞机异型空心旋翼大梁和飞机跑道用; 2.车辆用型材:主要用作高速列车、地铁列车、地铁车内超薄灯箱铝型材、轻轨列车、双层客车、豪华大巴以及货车等车辆的整体外形结构件和重要受力部件以及装饰部件和灯箱部件; 3.船、兵器用型材:主要用作船舶、舰艇、汽艇等的上层结构和甲板、隔板、地板; 4.电子电气、家用电

- 一模多出(孔)铝挤压加工精密优质高寿命模具制作技术[ 01-16 10:42 ]

- 对于一模多出铝挤压加工来说,首要前提是保证每根制品同步从模孔中流出,就是要保证每根型材有均匀一致的流出速度,而模具的分流孔就大小、形状、工作带的长短以及分流孔、模孔、焊合室的表面状态(光洁度、平滑度、表面硬度等)是保证这种均匀度一致性的关键。因此,除了选择优质模具材料,合理热处理获得一定的均匀硬度和表面硬度,校核模具强度保证模具不开裂不变形,优化铝型材加工工艺,创造等温挤压条件外,最重要的就是要精密加工模子的分流孔、工作带、焊合腔等与金属流动直接接触的部分,工作带的长短也直接影响金属的流速。

- 一模多出(孔)铝挤压加工模孔配置[ 01-15 10:47 ]

- 铝挤压加工中采用单孔棒模时,应将模孔的中心置于模子中心上。采用

- 一模多出(孔)铝挤压加工模孔数目的选择[ 01-14 13:44 ]

-

在铝挤压加工生产中、小规格的铝合金棒材时,为了提高挤压机的生产率,避免挤压系数过大而使挤压力增高,造成闷车或挤压不动的现象,或者由于挤压机的受料台长度有限,铝制品的挤出长度不能过长(在不用卷取装置的情况下)等原因,应采用多孔模挤压。

- 优化铝型材成分能否提高挤压速度?[ 01-13 11:28 ]

- 铝型材的金属元素成分有很多,所以铝型材加工的铝原料也有优劣的区别,比如铝合金的化学成分如下: 铝合金的化学成份 合金 牌号 硅Si

- 一模多出(孔)铝挤压加工技术的优越性[ 01-12 10:11 ]

-

① 选用大的铝型材挤压机、大挤压筒、大规格锭坯,一次挤压加工多根制品,可大大提高生产规模和生产效率,降低成本,增大附加值。

②

- 一模多出(孔)铝挤压加工的特点[ 01-11 10:47 ]

- 铝及铝合金一模多出铝挤压加工技术,有时也叫一模多孔挤压技术,就是采用各种有效工艺措施,优化各种工艺因素,在一个模子上同步挤压出多根(n≧2)相同或不同铝及铝合金挤压制品,并经后续工序生产出合格产品的技术,其主要特点是: ①

- 一模多出(孔)铝挤压加工技术可提高生产效率和成品率[ 01-09 09:38 ]

- 此前,我国已有5000多台铝挤压加工机,形成产能约1500万吨/a,2014年我国的铝挤压铝型材达1300万t/a左右,估计到2025年,我国需铝挤压材2500万t/a以上,需形成3000万t/a以上的铝挤压加工能力。 按传统的作法,只有扩大生产规模,再多建造铝挤压加工生产线。由于我国已是铝挤压机大国,挤压机数量已占世界总量的70%以上,而绝大多数是2500t以下的小型挤压机,如果再增加数量,不仅需要大笔资金,而且厂房占地也供不应求。

- 水洗在铝型材加工氧化中的作用[ 01-08 10:31 ]

- 1 铝型材加工氧化前处理 A碱蚀后的水洗:至少需要三次水洗。目的是洗掉经碱蚀后的铝材表面残留的黏稠的碱蚀槽液膜,由于比较难清洗,建议笫一个水槽的水尽量减少更换次数,保证一定温度和碱度,这样有利于清洗产品。后面两水槽有条件的话,可增加搅拌效果更好。该两次水洗可不作溢流使用,视工作量定时更换就行了。 B

- 工业铝型材加工整套流程[ 01-07 11:16 ]

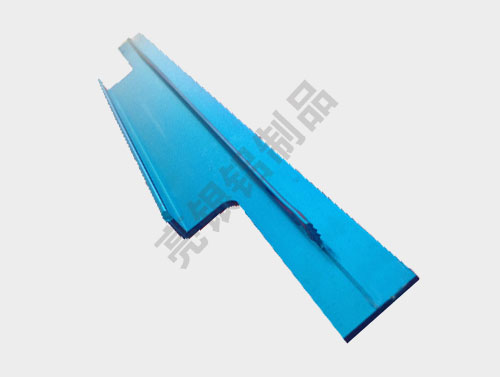

- 佛山亮银摘:工业铝型材是一种以铝为主要成份的合金材料,铝棒通过热熔,挤压从而得到不同截面形状的铝材料,工业铝型材是指除建筑门窗、幕墙、室内外装饰及建筑结构用铝型材以外的所有铝型材。工业铝型材表面经过氧化后,外观非常漂亮,且耐脏,一旦涂上油污非常容易清洗,组装成产品时,根据不同的承重采用不同规格的型材,并采用配套铝型材配件,不需要焊接,较环保,而且安装、拆卸,轻巧便于携带、搬移极为方便。 1

- 铝挤压加工工具的结构选择[ 01-06 15:41 ]

- 工业铝型材加工挤压模具结构,特别是模孔形状,穿孔针和挤压垫片的结构会给予挤压制品和表面品质,尺寸精度,允许流动速度和其他工艺要素很大甚至是决定性的影响。 铝挤压加工工具结构的工艺要素是: 1.模孔型腔出口断面的形状与尺寸; 2.模孔工作带的形状与长度; 3.模孔的出口端与入口端的圆角半径; 4.模孔工作带的入口角或者叫做“阻碍角”; 5.止推角; 6.模子工作表面母线的倾角和挤压筒表面到模子表面

- 铝挤压加工中速度的确定[ 01-05 10:16 ]

- 对于铝合金型材来说,在选定的热铝挤压加工温度范围内,根据合金成分和挤压铝制品类别的不同,其流动速度可在0.5-100m/min或更大的十分宽广的范围内变化。 确定允许的铝挤压加工最大金属流动速度的准则是:不出现表面裂纹、不形成划道、粘结工具及其他表面缺陷,保证制品横断面几何尺寸稳定,不出现皱纹、波浪及其他缺陷; 除此以外,铝合金成分和塑性变形区的金属温度,坯料的原始状态,变形的不均匀程度,制品横断面的形状与尺寸,型材各部分的尺寸比例,工具结构,挤压方法,接触摩擦条件等都

- 型材有限公司对挤压温度范围的控制[ 01-04 09:10 ]

- 铝挤压加工温度范围取决于铝合金本身的物理性能和化学成分,坯料的状态、挤压方法、温度规范、变形程度与变形速度,工具所允许承受的压力,对产品表面品质的要求,宏观组织和显微组织,对产品力学性能和物理化学性能的要求,产品的断面形状与尺寸,对挤压过程的生产率的要求及其他因素。 其中有其它许多因素对选择铝挤压加工温度的影响表现出相互矛盾的倾向。目前尚无法得出能考虑所有影响因素和满足全部要求的最佳挤压温度范围的分析方法,但是,在各种具体条件下的问题已个别的获得解决,挤压温度范围的选择大部分的是根据基

- 铝挤压工艺坯料形状与尺寸的确定[ 12-31 10:02 ]

- 坯料的形状和尺寸是决定整个铝挤压加工过程中技术——经济指标的最重要的工艺因素。确定坯料形状和尺寸的原始条件是挤压铝型材的规定形状和尺寸。显然,在所有的情况下,采用体积尽可能大的坯料时最合理的,选择坯料的形状、横断面尺寸和长度时,应考虑能保证挤压铝型材的质量优良(几何尺寸精度最高,允许的变形不均匀性最小),铝挤压加工工具所允许的应力和允许的总压力(根据挤压机的力学特性而定)。更具挤压制品的横断面形状,坯料可选为圆形断面,也可以选择为矩形断面。为了减少挤压制品力学性能的不均匀性,坯

- 铝挤压加工方法选择时应满足的条件?[ 12-30 09:28 ]

- 在各种不同的铝型材挤压加工工程中,挤压工具和被挤压金属之间的摩擦力增大了加压力的消耗和变形的不均匀性,因此,所选择的铝挤压加工方法应在满足给定的条件下,保证消耗于接触 摩擦上的功最小,在选择挤压方法时,应满足的主要给定条件包括: 1.挤压设备所具有的...

- 各类铝型材以及工业铝型材需要喷涂氧化的原因?[ 12-29 10:33 ]

-

工业铝型材经过表面氧化处理后,外观非常漂亮,且耐脏,一旦涂上油污非常容易清洗,组装成产品时,根据不同的承重采用不同规格的型材,并采用配套铝型材配件,不需要焊接,较环保,而且安装、拆卸,轻巧便于携带、搬移极为方便,所以我们铝型材加工厂家接到的订单也是越来越多都需要做表面氧化处理了。

- 工业铝材挤压力的其它主要影响因素[ 12-28 09:44 ]

- 1.工业铝材挤压外摩擦力的影响 随着外摩擦力的增加,金属流动不均匀程度增加,因而所需的铝挤压力增加,同时,由于金属和挤压筒、挤压模、挤压垫片之间的摩擦阻力增加,而大大增加铝型材加工的挤压力;一般来说,正向热挤压铝型材时,因坯料与挤压筒之间的摩擦阻力而比反向热挤压加工的挤压力高25%—35%。 2.模子形状与尺寸的影响 模角对挤压力的影响,主要表现在变形区及变形区锥表面,而克服金属与筒壁间的摩擦力及定径带上的摩擦力所需的挤压力与模角无关。 3.模面形状

热点资讯

- 2015-03-17 铝板的相关知识——亮银铝材开模加工摘

- 2017-12-27 铝型材挤压工艺优化

- 2024-01-08 直线模组型材|滑台模组铝型材你不知道的事?—模组型材生产厂家

- 2015-06-22 铝型材“绿色制造”时代到来《摘自中国铝业网》

- 2015-06-29 铝型材加工企业新策略赢得高端市场

- 2015-07-01 【铝制品加工厂】澳大利亚对华铝型材双反案进行免税调查

- 2015-07-02 【铝制品加工厂】环保节能是未来门窗铝型材发展方向

- 2015-09-15 以下几点知道铝型材质量好坏

- 2015-07-22 【铝制品加工厂】突破铝型材加工生产传统方式

- 2015-07-22 【铝制品加工厂】中国各省1-5月铝合金产量情况

- 2015-07-23 【铝制品加工厂】铝制品行业迎来发展新契机

- 2015-07-24 【铝制品加工厂】国家铝型材及门窗制品质量监督检验中心(广东)通过筹建论证

- 2015-07-26 【铝制品加工厂】2020年中国铝型材产量将有望达到1100万吨

- 2015-08-10 铝制品加工厂表面处理问题的解决方法

- 2015-06-23 客运轨道车辆车体铝型材的深加工前景

- 2015-06-27 <铝制品加工厂家>门窗铝型材逐渐向环保节能发展

- 2015-08-17 铝挤压成形法技术上的优点

- 2015-08-19 铝型材加工厂家铝挤压技术的重点发展方向与目标

- 2015-08-19 提高铝型材加工产品精度的研究与开发

- 2015-08-21 铝型材厂家废料及缺陷利用方面的研究与开发

欢迎光临亮银铝制品官方网站!

欢迎光临亮银铝制品官方网站!